Dalam beberapa tahun terakhir, proses teknologi industri kimia Tiongkok telah mengalami kemajuan yang signifikan, yang mendorong diversifikasi metode produksi kimia dan diferensiasi daya saing pasar kimia. Artikel ini terutama membahas berbagai proses produksi epoksi propana.

Berdasarkan penelitian, secara tegas terdapat tiga proses produksi epoksi propana, yaitu metode klorohidrin, metode kooksidasi (metode Halcon), dan metode oksidasi langsung hidrogen peroksida (HPPO). Saat ini, metode klorohidrin dan metode HPPO merupakan proses utama untuk produksi epoksi propana.

Metode klorohidrin adalah metode produksi epoksi propana menggunakan propilena dan gas klorin sebagai bahan baku melalui proses seperti klorohidrinasi, saponifikasi, dan distilasi. Proses ini menghasilkan rendemen epoksi propana yang tinggi, tetapi juga menghasilkan air limbah dan gas buang dalam jumlah besar, yang berdampak signifikan terhadap lingkungan.

Metode kooksidasi adalah proses produksi propilena oksida menggunakan propilena, etilbenzena, dan oksigen sebagai bahan baku. Pertama, etilbenzena bereaksi dengan udara menghasilkan etilbenzena peroksida. Kemudian, etilbenzena peroksida mengalami reaksi siklisasi dengan propilena menghasilkan epoksi propana dan feniletanol. Proses ini relatif kompleks dan menghasilkan banyak produk sampingan, sehingga berdampak negatif terhadap lingkungan.

Metode HPPO adalah proses penambahan metanol, propilena, dan hidrogen peroksida dengan rasio massa 4,2:1,3:1 ke dalam reaktor yang berisi katalis zeolit titanium silikat (TS-1) untuk reaksi. Proses ini dapat mengonversi 98% hidrogen peroksida, dan selektivitas epoksi propana dapat mencapai 95%. Sejumlah kecil propilena yang bereaksi sebagian dapat didaur ulang kembali ke reaktor untuk digunakan kembali.

Yang terpenting, epoksi propana yang diproduksi melalui proses ini saat ini merupakan satu-satunya produk yang diizinkan untuk diekspor di China.

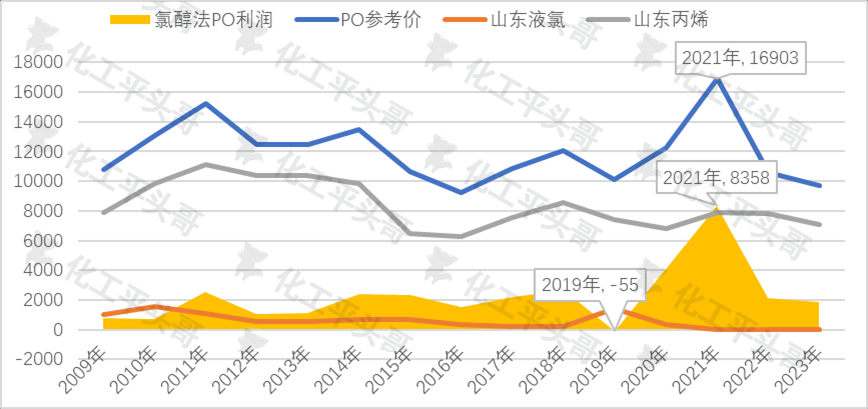

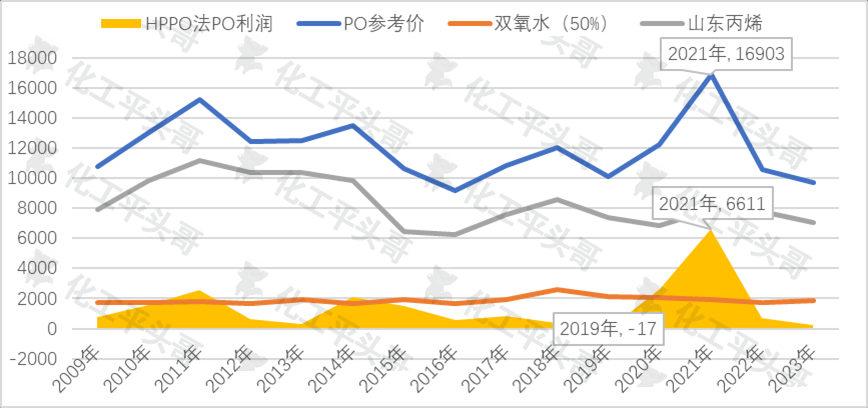

Kami menghitung tren harga dari tahun 2009 hingga pertengahan 2023 dan mengamati perubahan dalam produksi epiklorohidrin dan proses HPPO selama 14 tahun terakhir.

Metode epiklorohidrin

1.Metode epiklorohidrin menguntungkan hampir sepanjang waktu. Dalam 14 tahun terakhir, keuntungan produksi epiklorohidrin dengan metode klorohidrin mencapai titik tertingginya, yaitu 8.358 yuan/ton, pada tahun 2021. Namun, pada tahun 2019, terjadi sedikit kerugian, yaitu 55 yuan/ton.

2.Fluktuasi laba metode epiklorohidrin sejalan dengan fluktuasi harga epiklorohidrin. Ketika harga epoksi propana meningkat, laba produksi metode epiklorohidrin juga meningkat. Konsistensi ini mencerminkan dampak umum dari perubahan penawaran dan permintaan pasar serta nilai produk terhadap harga kedua produk tersebut. Misalnya, pada tahun 2021, akibat pandemi, konsumsi busa polieter lunak meningkat secara signifikan, yang pada gilirannya mendorong kenaikan harga epoksi propana, yang pada akhirnya menciptakan rekor tertinggi dalam margin laba produksi epiklorohidrin.

3.Fluktuasi harga propilena dan propilena oksida menunjukkan konsistensi tren jangka panjang, tetapi dalam kebanyakan kasus, terdapat perbedaan amplitudo fluktuasi yang signifikan antara keduanya. Hal ini menunjukkan bahwa harga propilena dan epiklorohidrin dipengaruhi oleh berbagai faktor, dengan harga propilena memiliki dampak yang sangat signifikan terhadap produksi epiklorohidrin. Mengingat propilena merupakan bahan baku utama produksi epiklorohidrin, fluktuasi harganya akan berdampak signifikan terhadap biaya produksi epiklorohidrin.

Secara keseluruhan, laba produksi epiklorohidrin di Tiongkok telah berada dalam kondisi menguntungkan selama hampir 14 tahun terakhir, dan fluktuasi labanya sejalan dengan fluktuasi harga epiklorohidrin. Harga propilena merupakan faktor penting yang memengaruhi laba produksi epiklorohidrin di Tiongkok.

Metode HPPO epoksi propana

1.Metode HPPO Tiongkok untuk epoksipropana telah menguntungkan hampir sepanjang waktu, tetapi profitabilitasnya umumnya lebih rendah dibandingkan dengan metode klorohidrin. Dalam waktu yang sangat singkat, metode HPPO mengalami kerugian pada epoksi propana, dan untuk sebagian besar waktu, tingkat keuntungannya jauh lebih rendah daripada metode klorohidrin.

2.Akibat kenaikan harga epoksi propana yang signifikan pada tahun 2021, laba epoksi propana HPPO mencapai rekor tertinggi sepanjang sejarah, mencapai maksimum 6.611 yuan/ton. Namun, masih terdapat selisih hampir 2.000 yuan/ton antara laba ini dan metode klorohidrin. Hal ini menunjukkan bahwa meskipun metode HPPO memiliki keunggulan dalam beberapa aspek, metode klorohidrin tetap memiliki keunggulan signifikan dalam hal profitabilitas keseluruhan.

3.Selain itu, dengan menghitung keuntungan metode HPPO menggunakan harga hidrogen peroksida 50%, ditemukan bahwa tidak terdapat korelasi yang signifikan antara harga hidrogen peroksida dengan fluktuasi harga propilena dan propilena oksida. Hal ini menunjukkan bahwa keuntungan metode HPPO Tiongkok untuk epoksipropana dibatasi oleh harga propilena dan hidrogen peroksida konsentrasi tinggi. Karena korelasi yang erat antara fluktuasi harga bahan baku dan produk antara ini, serta faktor-faktor seperti penawaran dan permintaan pasar dan biaya produksi, hal ini berdampak signifikan terhadap keuntungan produksi epoksi propana menggunakan metode HPPO.

Fluktuasi laba produksi epoksi propana metode HPPO Tiongkok dalam 14 tahun terakhir menunjukkan karakteristik menguntungkan hampir sepanjang waktu, tetapi dengan tingkat profitabilitas yang rendah. Meskipun memiliki keunggulan dalam beberapa aspek, secara keseluruhan, profitabilitasnya masih perlu ditingkatkan. Di saat yang sama, laba epoksi propana metode HPPO sangat dipengaruhi oleh fluktuasi harga bahan baku dan produk antara, terutama propilena dan hidrogen peroksida konsentrasi tinggi. Oleh karena itu, produsen perlu memantau tren pasar secara cermat dan menyesuaikan strategi produksi secara wajar untuk mencapai tingkat laba terbaik.

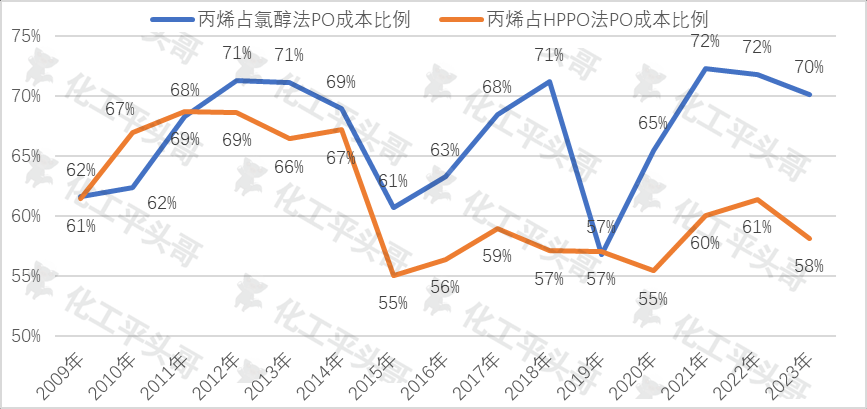

Dampak bahan baku utama terhadap biaya dalam dua proses produksi

1.Meskipun fluktuasi laba metode epiklorohidrin dan metode HPPO menunjukkan konsistensi, terdapat perbedaan signifikan dalam dampak bahan baku terhadap laba keduanya. Perbedaan ini menunjukkan adanya perbedaan dalam kemampuan manajemen biaya dan pengendalian laba antara kedua proses produksi ini ketika menghadapi fluktuasi harga bahan baku.

2.Dalam metode klorohidrin, proporsi propilena terhadap biaya mencapai rata-rata 67%, mencakup lebih dari separuh waktu, dan mencapai maksimum 72%. Hal ini menunjukkan bahwa dalam proses produksi klorohidrin, biaya propilena memiliki dampak terbesar terhadap berat. Oleh karena itu, fluktuasi harga propilena berdampak langsung terhadap biaya dan keuntungan produksi epiklorohidrin dengan metode klorohidrin. Pengamatan ini konsisten dengan tren jangka panjang fluktuasi keuntungan dan harga propilena dalam produksi epiklorohidrin dengan metode klorohidrin yang telah disebutkan sebelumnya.

Sebaliknya, dalam metode HPPO, dampak rata-rata propilena terhadap biayanya adalah 61%, dengan beberapa metode memiliki dampak tertinggi sebesar 68% dan terendah sebesar 55%. Hal ini menunjukkan bahwa dalam proses produksi HPPO, meskipun bobot dampak biaya propilena besar, dampaknya tidak sekuat dampak metode klorohidrin terhadap biayanya. Hal ini mungkin disebabkan oleh dampak signifikan bahan baku lain seperti hidrogen peroksida yang digunakan dalam proses produksi HPPO terhadap biaya, sehingga mengurangi dampak fluktuasi harga propilena terhadap biaya.

3.Jika harga propilena berfluktuasi sebesar 10%, dampak biaya metode klorohidrin akan melebihi dampak biaya metode HPPO. Ini berarti bahwa ketika menghadapi fluktuasi harga propilena, biaya metode klorohidrin lebih terpengaruh, dan secara relatif, metode HPPO memiliki kemampuan manajemen biaya dan pengendalian laba yang lebih baik. Pengamatan ini sekali lagi menyoroti perbedaan respons terhadap fluktuasi harga bahan baku di antara berbagai proses produksi.

Terdapat konsistensi fluktuasi laba antara metode klorohidrin Tiongkok dan metode HPPO untuk epoksi propana, tetapi terdapat perbedaan dalam dampak bahan baku terhadap laba mereka. Dalam menghadapi fluktuasi harga bahan baku, kedua proses produksi tersebut menunjukkan kemampuan manajemen biaya dan pengendalian laba yang berbeda. Di antara keduanya, metode klorohidrin lebih sensitif terhadap fluktuasi harga propilena, sementara metode HPPO memiliki ketahanan risiko yang baik. Kedua prinsip ini memiliki signifikansi panduan penting bagi perusahaan dalam memilih proses produksi dan merumuskan strategi produksi.

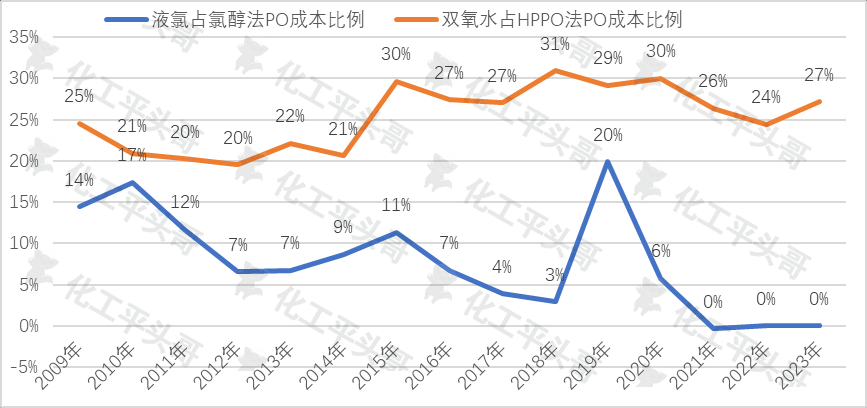

Dampak bahan pembantu dan bahan baku terhadap biaya mereka dalam dua proses produksi

1.Dampak klorin cair terhadap biaya produksi epiklorohidrin dengan metode klorohidrin rata-rata hanya 8% selama 14 tahun terakhir, dan bahkan dapat dianggap hampir tidak memiliki dampak langsung terhadap biaya. Pengamatan ini menunjukkan bahwa klorin cair memainkan peran yang relatif kecil dalam proses produksi klorohidrin, dan fluktuasi harganya hanya berdampak kecil terhadap biaya epiklorohidrin yang diproduksi dengan klorohidrin.

2.Dampak biaya hidrogen peroksida konsentrasi tinggi pada metode HPPO epoksi propana secara signifikan lebih tinggi daripada dampak biaya gas klorin pada metode klorohidrin. Hidrogen peroksida merupakan oksidan utama dalam proses produksi HPPO, dan fluktuasi harganya berdampak langsung pada biaya epoksi propana dalam proses HPPO, kedua setelah propilena. Pengamatan ini menyoroti posisi penting hidrogen peroksida dalam proses produksi HPPO.

3.Jika perusahaan memproduksi gas klorin sebagai produk sampingannya sendiri, dampak biaya gas klorin terhadap produksi epiklorohidrin dapat diabaikan. Hal ini mungkin disebabkan oleh jumlah gas klorin sebagai produk sampingan yang relatif kecil, sehingga dampaknya terhadap biaya produksi epiklorohidrin menggunakan klorohidrin relatif terbatas.

4.Jika konsentrasi hidrogen peroksida 75% digunakan, dampak biaya hidrogen peroksida pada metode HPPO untuk epoksi propana akan melebihi 30%, dan dampak biaya tersebut akan terus meningkat pesat. Hal ini menunjukkan bahwa epoksi propana yang diproduksi dengan metode HPPO tidak hanya dipengaruhi oleh fluktuasi yang signifikan pada bahan baku propilena, tetapi juga oleh fluktuasi harga hidrogen peroksida yang signifikan. Peningkatan konsentrasi hidrogen peroksida yang digunakan dalam proses produksi HPPO menjadi 75% menyebabkan peningkatan jumlah dan biaya hidrogen peroksida. Faktor-faktor yang memengaruhi pasar semakin banyak, dan volatilitas keuntungannya pun akan meningkat, yang akan berdampak lebih besar pada harga pasarnya.

Terdapat perbedaan yang signifikan dalam dampak biaya bahan baku penolong untuk proses produksi epiklorohidrin menggunakan metode klorohidrin dan metode HPPO. Dampak klorin cair terhadap biaya epiklorohidrin yang diproduksi dengan metode klorohidrin relatif kecil, sementara dampak hidrogen peroksida terhadap biaya epiklorohidrin yang diproduksi dengan metode HPPO lebih signifikan. Di sisi lain, jika perusahaan memproduksi gas klorin sebagai produk sampingannya sendiri atau menggunakan konsentrasi hidrogen peroksida yang berbeda, dampak biayanya juga akan bervariasi. Peraturan ini memiliki makna penting bagi perusahaan dalam memilih proses produksi, merumuskan strategi produksi, dan melakukan pengendalian biaya.

Berdasarkan data dan tren terkini, proyek epoksi propana yang sedang berjalan di masa mendatang akan melampaui skala saat ini, dengan sebagian besar proyek baru mengadopsi metode HPPO dan metode kooksidasi etilbenzena. Fenomena ini akan menyebabkan peningkatan permintaan bahan baku seperti propilena dan hidrogen peroksida, yang akan berdampak lebih besar pada biaya epoksi propana dan biaya industri secara keseluruhan.

Dari perspektif biaya, perusahaan dengan model rantai industri terintegrasi dapat mengendalikan bobot dampak bahan baku dengan lebih baik, sehingga mengurangi biaya dan meningkatkan daya saing pasar. Mengingat sebagian besar proyek baru untuk epoksi propana di masa mendatang akan mengadopsi metode HPPO, permintaan hidrogen peroksida juga akan meningkat, yang akan meningkatkan bobot dampak fluktuasi harga hidrogen peroksida terhadap biaya epoksi propana.

Selain itu, penggunaan metode kooksidasi etilbenzena dalam proyek-proyek baru epoksi propana di masa mendatang akan meningkatkan permintaan propilena. Oleh karena itu, bobot dampak fluktuasi harga propilena terhadap biaya epoksi propana juga akan meningkat. Faktor-faktor ini akan menghadirkan lebih banyak tantangan dan peluang bagi industri epoksi propana.

Secara keseluruhan, perkembangan industri epoksi propana di masa mendatang akan dipengaruhi oleh proyek dan bahan baku yang sedang berjalan. Bagi perusahaan yang mengadopsi metode kooksidasi HPPO dan etilbenzena, perhatian lebih perlu diberikan pada pengendalian biaya dan pengembangan integrasi rantai industri. Bagi pemasok bahan baku, stabilitas pasokan bahan baku dan pengendalian biaya perlu diperkuat untuk meningkatkan daya saing pasar.

Waktu posting: 08-Sep-2023